Prodotto

Prodotto

Crankbrothers presenta S.O.S, la nuova gamma di tool fissabili al telaio

All’iconica serie M di multi-tool, l'azienda americana ora affianca la nuova linea S.O.S. (Save our Shred), 5 kit "ready to use" da montare sul telaio

WorldTour

WorldTour

Alpecin-Deceuninck: cosa c'è dietro il suo successo?

Ripercorrendo la prima parte di stagione possiamo dire di aver assistito a vere e proprie imprese che hanno in qualche modo riscritto la storia del ciclismo. Pensiamo ad esempio alle Strade Bianche, ma anche alla Milano-Sanremo, il Giro delle Fiandre o, ancora, la Parigi-Roubaix, tutte concluse con medie orarie mai fatte registrare prima. Decisivi gli attacchi, in quasi tutte queste gare, inferti a molti chilometri dal traguardo che hanno dato vita a lunghe cavalcate in solitaria

Sport

Sport

Coppa del Mondo di Mtb in Brasile: ottime le prestazioni di Simone Avondetto, Chiara Teocchi e Valentina Corvi

Ha preso il via lo scorso weekend in Brasile la Coppa del Mondo XCO e XCC con alcune sorprese, conferme e alcune novità. Nello Short Track di Mairiporã hanno festeggiato il neozelandese Samuel Gaze e la britannica Evie Richard, nelle gare XCO invece hanno avuto la meglio l'americano Christopher Blevins e la svedese Jenny Rissveds. E poi c'è la sorpresa degli atleti italiani

Prodotto

Prodotto

DJI Avata 2: acrobazie da pro alla portata di tutti

L'azienda leader mondiale nella produzione di droni civili, DJI, ha presentato qualche giorno fa Avata 2, l'atteso drone che offre un'esperienza di volo immersiva, acrobazie semplificate ma degne di quelle professionistiche, sensore aggiornato per migliorare la qualità delle immagini e una maggiore autonomia di volo

Eventi

Eventi

Grandi Giri, il Piemonte cerca la tripletta

Dopo Giro d’Italia e Tour de France, il Piemonte non si ferma. Come rivelato infatti in prima persona dal presidente Alberto Cirio e dall’assessore allo Sport Fabrizio Ricca, la Regione ha messo nel mirino la terza grande corsa a tappe del calendario mondiale, la Vuelta a España, con l’intenzione di ospitarne la Grande Partenza il prossimo anno, nel 2025

Giro dei Paesi Baschi

Giro dei Paesi Baschi

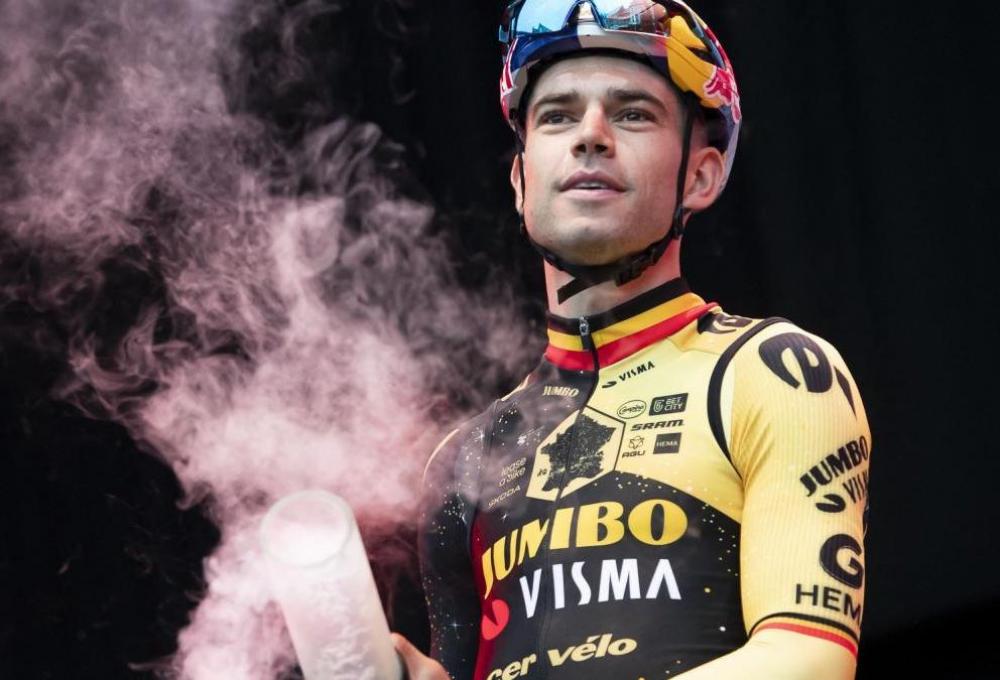

La rovinosa caduta di Itzulia

Altra pesante perdita per il team Visma | Lease a Bike. Ad una settimana esatta dalla rovinosa caduta avvenuta alla Dwars door Vlaanderen in cui è stato coinvolto Wout van Aert, la medesima sorte è toccata a Jonas Vingegaard, nella corsa a tappe spagnola Itzulia Basque Country

Giro delle Fiandre

Giro delle Fiandre

Elisa Longo Borghini fa il bis

Mentre assistevamo alle fasi finali dello storico assalto da parte di Mathieu van der Poel al terzo Giro delle Fiandre in carriera, con qualche chilometro di distacco, anche l'Elite Women si stava dando battaglia. La campionessa d'Italia, che ha già vinto la Ronde nel 2015, batte in volata la polacca Kasia Niewiadoma

Giro delle Fiandre

Giro delle Fiandre

L'angelo che sul Koppenberg lascia dietro di sé l'inferno...

Rampante proprio come il leone che capeggia sulla bandiera dell’omonima regione belga, Mathieu van der Poel vince il Giro delle Fiandre con una velocità media di 45 KM/h. Di questa 108^ edizione rimarrà la visione di lui che spicca il volo sul muro di pavé alto 77 m e lungo 682 m (che dal 2015 è stato avvicinato al traguardo per renderlo strategico). L’olandese Campione del Mondo in carica su strada, nella seconda Classica Monumento, scrive una nuova pagina nella storia del ciclismo

Personaggi

Personaggi

Wout van Aert: il grande assente al Giro delle Fiandre

La terribile caduta, che alla Dwars door Vlaanderen (Belgio) ha coinvolto Wout Van Aert assieme a molti altri corridori, lascia nel campione molte più conseguenze che le sole fratture

Viaggi

Viaggi

Trilogia dell'Avana - Episodio 1

È un attimo passare dai locali in cui si balla la salsa alle case popolari, fatiscenti ed affollate. Dalle spiagge incontaminate da cartolina alle squassate arterie stradali. Parliamo di Cuba, un 'isola che sta cambiando ma che resta fedele alle sue radici. Stefano Elmi ce la racconta in tre articoli per la nostra rubrica chiamata "Pedalate a puntate. Cominciamo con la preparazione al viaggio: qual è l'idea che sta dietro a quest'avventura che, a dir il vero, ha un'elevata componente di improvvisazione?

Personaggi

Personaggi

Mathieu van der Poel prolunga di 10 anni il sodalizio con Canyon e di 3 con Alpecin-Deceuninck

Quale miglior modo per suggellare questi prestigiosi rinnovi di contratto con un’ennesima vittoria, alla E3 Saxo Classic, detta "Piccolo Fiandre", dove MVDP ci ha regalato l'ennesimo assolo. È l'ultimo di un'infinita serie di successi costruiti insieme all'azienda di Coblenza e al Team Alpecin-Deceuninck dei fratelli Philip e Christoph Roodhooft

Eventi

Eventi

A Milano arrivano gli Emoving Days, per una mobilità più sostenibile

Dalle bici a pedalata assistita alle auto elettriche, ogni soluzione è possibile per spostamenti meno caotici e meno inquinanti. E non solo un ambito urbano. Se ne parla a CityLife

Opening

Opening

Sportler: alle porte di Milano il primo store in Lombardia

Il brand altoatesino di negozi sportivi ha aperto a Carugate un nuovo punto vendita di 4000 mq. Quattro le discipline presenti: ciclismo, neve, montagna e running

Turismo

Turismo

Alpi Francesi: 4 giorni fra bici, sci, mountain kart e snow kite

Per chi ama le esperienze multisport l’area sciistica francese di Serre Chevalier si presenta come una specie di luna-park dove è possibile combinare pedalate in sella a fatbike sulla neve a gite scialpinistiche, discese con mountain kart e snow kite, kart su ghiaccio e sci da pista. Un mix di attività divertenti e allenanti in attesa di una nuova stagione di pedalate

Evento

Evento

Fotonica gravel ride: una festa a pedali all’ombra del Castello di Collalto

Sabato 23 marzo la Rocca di Susegana (TV) ospita una gravel loop ride intorno alle sue mura per scoprire il territorio del Prosecco. A seguire, una giornata all’insegna della convivialità con l'accompagnamento del rinomato vino che dà il nome alla giornata e finale con la Grande Frittata e Dj Set

WorldTour

WorldTour

Tirreno-Adriatico 2024: cosa ci ha rivelato?

Ci si aspettava, considerati i nomi di coloro che si sono presentati al via di Lido di Camaiore, che la Tirreno-Adriatico potesse regalare attimi memorabili ma che potesse assumere connotati addirittura storici era un esercizio d’immaginazione ben più difficile. Invece, per merito di Jonas Vingegaard e, più in generale, della sua Team Visma | Lease a Bike, ciò si è concretizzato: confermandosi inattaccabile nelle corse a tappe. Ma non è tutto: ci sono giovani talenti che si stanno facendo avanti, parliamo dei 6 under 25 piazzatisi in top ten

Riconoscimenti

Riconoscimenti

Northwave Veloce Extreme si aggiudica l’oscar del design

All’azienda trevigiana è stato assegnato il prestigioso iF Design Award per il nuovo modello top di gamma strada, Veloce Extreme, sviluppato in collaborazione con il detentore del Record dell’Ora e Campione Olimpico Filippo Ganna

Attualità

Attualità

Norme portabici: facciamo il punto

Ci siamo riservati qualche settimana di tempo prima di addentrarci nel merito delle due circolari emanate dal Ministero dei Trasporti, redatte con l’obiettivo di migliorare la sicurezza e la circolazione sulle strade, ma che hanno invece scatenato le ire di ciclisti e produttori. Il caos, al momento, pare sia stato risolto. Stiamo parlando delle circolari apparse tra settembre e ottobre 2023 riguardanti nuove normative atte a regolamentare i carichi sporgenti posteriormente ai veicoli, fra i quali rientrano anche i portabici, sia quelli agganciati al portellone sia al gancio traino

Eventi

Eventi

Cicli Barco il 9 marzo torna con "Officina Aperta"

Un bravo prestigiatore non rivela mai ciò che sta dietro le proprie magie, ma qui parliamo di bici; e tutto è lecito. Giunta alla sua seconda edizione, Cicli Barco è lieta di annunciare “Officina Aperta”, un’iniziativa che mira a svelare i “trucchi” che si celano dietro la realizzazione di un ottimo telaio artigianale in acciaio

WorldTour

WorldTour

Oggi lo spettacolo della Strade Bianche: occhi puntati su Pidcock e Pogačar

Alla Fortezza Medicea di Siena, sotto una pioggia battente, ieri hanno sfilato i 49 team che oggi si sfideranno nella 10^ edizione della Strade Bianche Women Elite Crédit Agricole e nella 18^ edizione della Strade Bianche Crédit Agricole. La gara femminile andrà in onda sulle piattaforme RaiPlay, Eurosport e Disney+ a partire dalle 12.00 mentre la prova maschile su Rai2, Eurosport e Disney+ inizierà alle ore 14

Prodotto

Prodotto

Canyon Spectral CF, la mtb da trail "definitiva"

La biammortizzata del brand tedesco, pensata per essere la "all-ways trail bike", si rinnova. Ne sono stati presentati quattro modelli distinti: Spectral CF 7, 8, 9 e LTD, per cui salita, discesa, salti o una semplice avventura immersi nella natura sono adatti per questa regina "tuttofare" del fuoristrada

Prodotto

Prodotto

Alè Klimatik Thunderstorm, il nostro test

Abbiamo utilizzato questa giacca per diversi mesi, mettendola alla prova nelle situazioni più disparate, valutandone a fondo tutte le caratteristiche.

Eventi

Eventi

L'Eroica sbarca a Cuba... ed è subito festa!

Sì, anche a Cuba. La crescita della manifestazione non conosce confini. E a seconda dell'ambientazione (oltre alle edizioni italiane c'è quella spagnola, olandese, tedesca, californiana, giapponese, sudafricana) riesce ad acquisire colori diversi. Qui, nell'isola, detta la "perla delle Antille", la celebre granfondo, che vuole riportare in auge lo spirito e le bici del ciclismo di una volta, prende le forme anche di una festa popolare

Turismo

Turismo

Il nostro viaggio in Giordania: un Paese pronto ad accogliere i ciclisti

Siamo partiti per la capitale Amman con due obiettivi: scoprire, aldilà di Petra, la "città rosa", quali altre meraviglie meno note meritino di essere raccontate; e verificare dal vivo se ci siano le condizioni per viaggiare in tranquillità. Abbiamo quindi accettato di buon grado l'invito del Jordan Tourism Board a intraprendere un'avventura nel cuore del Paese in sella ad una mtb. La bici infatti è un mezzo gentile che permette di avvicinare l'anima più intima dei luoghi e il cui uso si vuole incentivare

Sport

Sport

UCI WorldTour di primavera: l'endorsement dei campioni

Ancora una decina di giorni ci separano dalla partenza, anche in Italia, delle competizioni ciclistiche WorldTour. Un’apertura in grande stile con in successione la Strade Bianche (uomini e donne), la corsa a tappe Tirreno-Adriatico, la Milano-Torino e, per finire, la Classicissima Milano-San Remo. Alla presentazione delle storiche gare grandi campioni hanno ricordato le loro vittorie

Attualità

Attualità

Parliamo ancora di cadute e facciamo il punto sulla sicurezza

Con ancora vivide nei nostri occhi le cadute di Wout van Aert e Jonas Vingegaard, abbiamo assistito alla tragedia scampata nella quarta tappa del Tour of the Alps dall’australiano Chris Harper, portacolori del team Jayco AlUlA. Questi tristi fatti innescano inevitabili riflessioni sul livello di sicurezza con cui corrono gli atleti, a vari livelli. Vediamoli

Attualità

Attualità

Cadere e ricominciare... che fatica! La parola ai campioni

Le cadute dei big del ciclismo su strada sta alimentando un allarmante bollettino di guerra. In realtà sono più di 50 i corridori fratturati, a cui si aggiungono le ben più lievi abrasioni o piccole contusioni. Al di là delle polemiche (colpa della bici, dei percorsi, ecc.), ricordiamo qualche "volo" celebre che ha cambiato la traiettoria della carriera e della vita degli atleti coinvolti

Eventi

Eventi

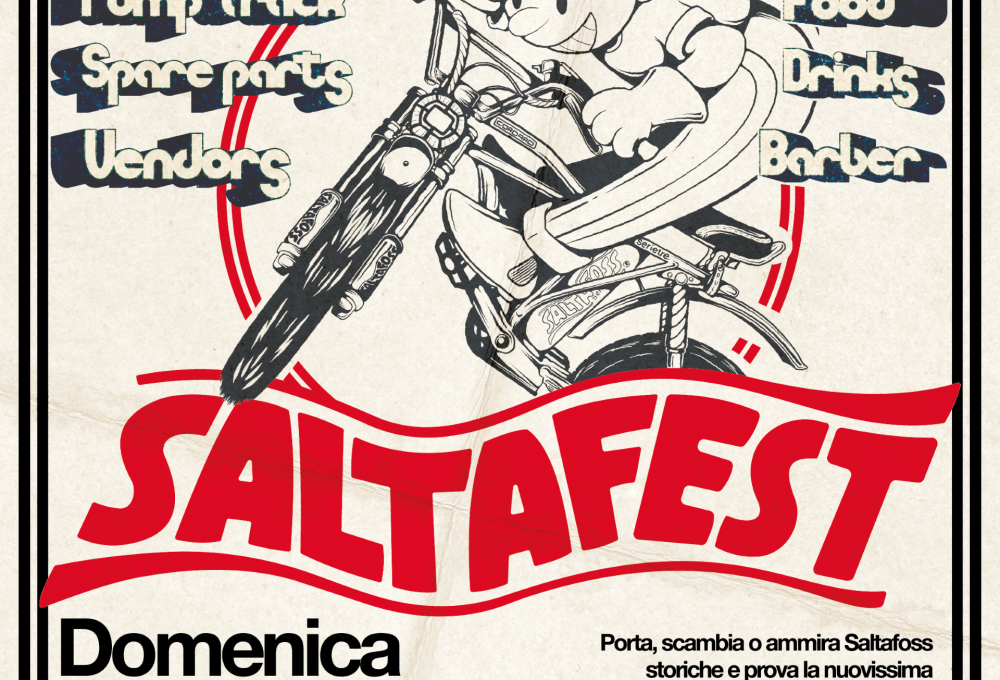

Domenica, 21 aprile, tutti al PumpTrack Lainate per la "Saltafest"

Sarà la prima festa (gratuita) delle Saltafoss, rinate in versione e-bike nella "serietre", il primo modello sviluppato da Officine Cordaro. Ma sarà anche il primo ritrovo dei prossessori della mitica bici da cross

Testimonianze

Testimonianze

Paris-Roubaix Challenge: la "bellissima idiozia" di pedalare su quelle maledette pietre

Tutti pazzi per le pietre della Roubaix. La Challenge aperta ai cicloamatori che sabato 6 aprile ha preceduto di un giorno la corsa Élite maschile (e solo di qualche ora quella femminile) ha registrato per la prima volta il sold out di iscrizioni. Tanti gli italiani presenti e da alcuni di loro ci siamo fatti raccontare cosa significa pedalare sul pavè

Osservatorio

Osservatorio

Vacanze a pedali: chi sono i cicloturisti italiani? Che bici scelgono e quanto sono disposti a spendere?

Cinquantasette milioni di presenze per oltre cinque miliardi di euro: il turismo in bicicletta è un importante generatore economico. Come conferma il quarto Rapporto sul Cicloturismo, presentato da ISNART a Bologna in apertura della Fiera dedicata all’escursionismo in sella

Eventi

Eventi

Tester Day Festival: vi aspettiamo sabato e domenica per prove, tour, contest, corsi... Tutto gratuito! È il primo ritrovo della community di Ciclismo.it

Il piatto forte del nostro Festival sarà l’opportunità di testare alcune delle più interessanti e-bike presenti sul mercato e partecipare al primo tour-ritrovo di Ciclismo.it, ma quello che vi attende è molto di più: un grande happening che unirà attività di demoride ad attività ricreative, prove di abilità (con premi finali), musica, corsi per i più piccoli, ecc.

Curiosità

Curiosità

Un gel allo spezzatino per godersi tutto il sapore dei percorsi del Nord

Gel a base di carboidrati per alimentare a dovere il “motore” durante lo svolgimento della gara e gel a base di caffeina per avere una marcia in più quando la situazione la richiede. Due soluzioni dalla rapida modalità di consumazione ed assimilazione, scientificamente studiate e continuamente implementate per contribuire al meglio nella riuscita della performance agonistica di professionisti e amatori. Al loro fianco se ne aggiunge un’altra tipologia, più goliardica che pratica

MTB

MTB

Internazionali d'Italia Series: ad Esanatoglia la spunta l'inglese Cameron Orr

Gli Internazionali d’Italia Series per il secondo round della stagione hanno toccato il Centro Italia: sabato scorso, l'evento si è tenuto nel crossodromo del borgo marchigiano in provincia di Macerata, dove hanno avuto la meglio l'inglese Cameron Orr della Wilier-Vittoria Factory Team Xco e la danese Sofie Pedersen della Vittoria Factory Team Xco

Eventi

Eventi

Étape Parma by Tour de France, un mese alla due giorni in giallo nel cuore della Food Valley

L’attesa è quasi arrivata agli sgoccioli in Emilia-Romagna, terra dove, tra un mese esatto, andrà in scena l’Étape Parma by Tour de France, evento collaterale della prima storica partenza della Grande Boucle dall’Italia, che servirà a scaldare i motori in vista del transito della corsa a tappe francese il prossimo luglio

Agonismo

Agonismo

Le nuove regole del Ciclocross

La necessità espressa dal presidente UCI di un più stringente regolamento in merito alla partecipazione dei ciclisti nelle gare previste dal massimo circuito nella specialità del ciclocross, rappresentato dalla Coppa del Mondo, è sfociata in nuove norme. Ecco in sintesi le punti salienti

Sport

Sport

Nokere Koerse, una storia di pavé, calore e fatica

Dal 1944, sul tappeto di pavé che taglia il villaggio belga di Nokere, si disputa una gara che, anno dopo anno, da festa di paese è diventato un evento mondiale. Ci siamo confusi tra la folla che si assiepa a bordo strada per assistere allo spettacolo, per raccontarvi "da dentro" cosa significa per una comunità di 800 anime "costruire" e vivere una manifestazione come questa. Tim Merlier vince per la terza volta, Lotte Kopecky, campionessa del mondo in carica, sola al traguardo, ma aiutata dalla squadra

MTB XCO

MTB XCO

Internazionali d'Italia Series: a San Zeno Martina Berta e Luca Braidot ancora campioni

Mentre i turisti iniziano ad affollare le sponde veronesi del Lago di Garda, qualche tornante più in alto, a San Zeno di Montagna (VR), hanno preso il via gli Internazionali d’Italia Series, il più importante circuito di mountain bike XCO della penisola

WorldTour

WorldTour

Milano-Sanremo: numeri e curiosità

Il velocista della Alpecin-Deceuninck, Jasper Philipsen, si è imposto su Michael Matthews (Team Jayco AlUla) e Tadej Pogacar (UAE Team Emirates). Alberto Bettiol quinto. Ma, oltre ai tempi di gara, ci sono altri numeri significativi, che vi raccontiamo

WorldTour

WorldTour

Milano-Sanremo: partenza, squadre e favoriti

Il percorso della Milano-San Remo 2024 lo avevamo già presentato, qui trovate iscritti e fotogallery delle squadre partecipanti all’edizione 115 della Classicissima. la gara parte alle 10.15 da Pavia e l’arrivo è previsto nella città ligure tra le ore 16.50 e le 17.30. Diretta tv: Eurosport 2 dalle 9.50, Raisport dalle 9.35 alle 14.00, Rai Due dalle 14.00. Diretta streaming: Raiplay dalle 9.35, Eurosport.it, NOW, SKyGo, DAZN, Discovery+ dalle 9.50

Sport

Sport

Milano-Torino: vince Bettiol! Foto, percorso, altimetrie, start list

Dalla Strade Bianche, la Classica più giovane presente nel calendario WorldTour, si passa alla Milano-Torino, la corsa più antica del mondo. Il corridore toscano ha vinto la 105^ edizione della Milano-Torino presented by Crédit Agricolearrivando al traguardo finale di Salassa dopo un'azione in solitaria di 30 km. Alle sue spalle si sono piazzati Jan Christen (UAE Team Emirates) e Marc Hirschi (UAE Team Emirates)

Prodotto

Prodotto

Colnago V4Rs: nuovi colori ad effetto olografico

Il fiore all’occhiello di Colnago viene proposta in quattro nuove colorazioni (3 delle quali con vernice olografica) che andranno ad arricchire la proposta commerciale per il 2024

8 marzo

8 marzo

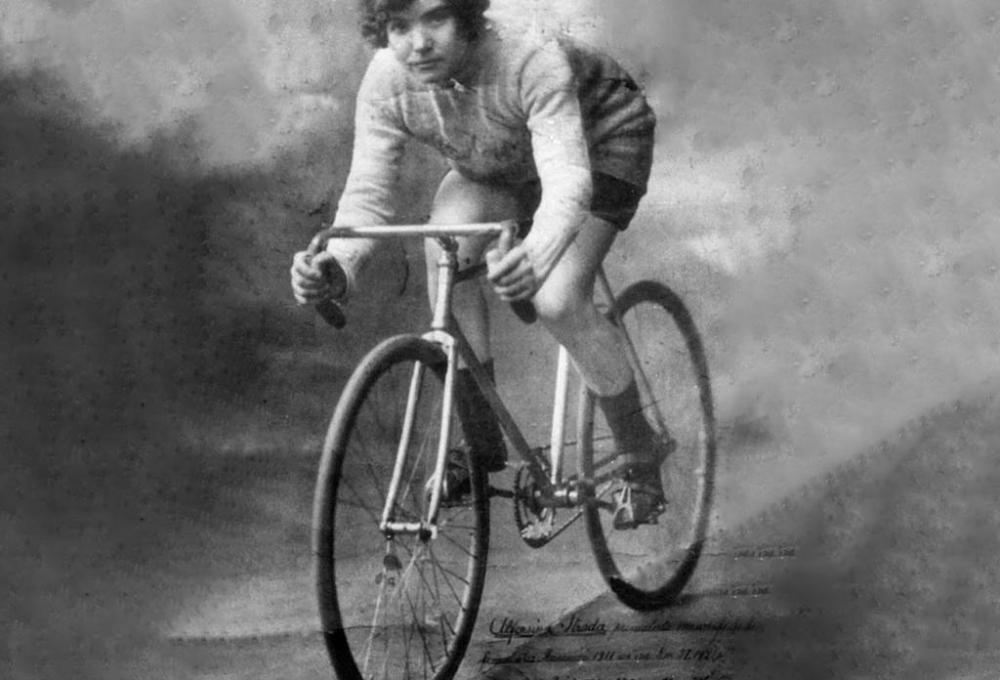

L'inarrestabile esempio di Alfonsina Strada

Cento anni fa la prima donna a competere con ciclisti uomini, Alfonsina Strada (un cognome acquisito che è anche un destino), s'iscriveva al Giro d'Italia. Oggi la gara a tappe intitola a suo nome la Cima Coppi

Pedalate a puntate

Pedalate a puntate

Rifugio Venini, la Norvegia a 90 km da Milano - Episodio Due

Vi abbiamo introdotto il tema di questa seconda serie della neonata rubrica "Pedalate a puntate" che, come potrete intuire, prevede più articoli dedicati a un argomento. La prima serie era dedicata al Muro di Sormano. Quella che state leggendo è la seconda puntata della seconda serie, che racconta di quella bella salita (qui parliamo della sua parte più bucolica e intima, dove non passa nessuno) che porta al Rifugio Venini e della gravel in sella alla quale lo abbiamo raggiunto, la Yamaha Wabash RT

Storie

Storie

Inaspettato cambio di livrea per Alpecin-Deceuninck

Un cambio di livrea inaspettato per la Alpecin-Deceuninck, la formazione in cui milita il pluricampione del mondo, re indiscusso della multidisciplinarietà, Mathieu van der Poel. A firmarla è il brand ceco Kalas

Personaggi

Personaggi

Peter Sagan: l'incidente di Valencia non spegne il sogno dei Giochi

Il 34enne slovacco non smette mai di far parlare di sé: è un personaggio esuberante, sempre pronto a stupire i suoi tifosi, magari impennando mentre percorre le salite più ripide delle Grandi Corse a tappe. Ma è anche un fuoriclasse dal talento ineguagliabile capace di ottenere una quantità e varietà di vittorie che rendono il suo palmares davvero invidiabile. I suoi "numeri" questa volta, però, hanno fatto destare una certa preoccupazione all’interno del suo staff: in una gara di mountain bike la frequenza cardiaca ha superato i 200 bpm

Iniziative

Iniziative

Vacanze in bici: il Club del Sole riserva uno sconto del 10% alla community di Ciclismo.it

Leader della vacanza italiana all’aria aperta, Il Club del Sole non poteva che andare incontro all'inarrestabile movimento di quanti ormai concepiscono le vacanze rigorosamente a contatto con la natura, in maniera immersiva e in sella ad una bici. Come? Ampliando l'offerta di strutture bikefriendly. A tutti voi che ci seguite è riservato uno sconto godibile tramite codice

Viaggi

Viaggi

Trilogia dell'Avana - Episodio 2

Dopo avervi raccontato come ci siamo preparati al viaggio a Cuba, è arrivato il momento di entrare nel suo vivo. Il nostro tour nell’isola caraibica parte da Santa Clara. Per alcuni giorni, prima di iniziare a pedalare, facciamo i turisti nei luoghi mitici della rivoluzione che paiono essere tutti racchiusi in questa cittadina di campagna. Alloggiamo nella casa particulares (versione cubana del B&B) Casa Causilla di Miguel

ATTUALITÀ

ATTUALITÀ

Tester Day Festival: il primo ritrovo di Ciclismo.it e una grande festa delle due ruote

Anche la seconda edizione del Tester Day Festival ha richiamato migliaia di appassionati delle due ruote. Moto e bici, una volta tanto, hanno trovato diversi punti in comune: il divertimento di salire in sella a tante novità, di partecipare a tour guidati (su e giù per i Colli Piacentini), di lanciarsi in fettucciati studiati per fare bagarre, di partecipare a contest più o meno seri, ma anche provare sul campo caschi, abbigliamento e accessori

Eventi

Eventi

Fiera del Cicloturismo: cosa ci ha raccontato?

Il turismo in sella piace. La vacanza a pedali affascina e la bicicletta è un soggetto economico di rilievo, capace di generare, in Italia, un indotto annuo da oltre cinque miliardi di euro, come ha sottolineato il Rapporto Isnart, presentato agli operatori di settore in apertura della manifestazione di Bologna, che nel primo weekend di aprile ha richiamato quindicimila persone

Prodotto

Prodotto

Northwave Hammer Plus, la scarpa "tuttoterreno"

Northwave presenta le nuove Hammer Plus, una scarpa molto versatile che affronta il fuoristrada in tutte le sue gradazioni, dal Cross Country al Gravel

Eventi

Eventi

La Fiera del Cicloturismo vi aspetta a Bologna sabato 6 e domenica 7 aprile

Negli spazi DumBO arriva la terza edizione del consueto appuntamento dedicato alle vacanze in bicicletta. Un intero week-end in cui conoscere nuove destinazioni, vedere le novità del mercato, informarsi e raccogliere molti consigli utili per imparare a viaggiare a pedali. Venerdì 5 aprile è riservato agli operatori del settore

Agonismo

Agonismo

"Non siamo alla Playstation", riecheggiano le parole di Tim Wellens dopo l'ultima performance di MVDP

L’affermazione del belga Tim Wellens fatta Milano-Sanremo 2024 ha lanciato uno spunto interessante per analizzare l’attuale panorama ciclistico élite, in cui il livello raggiunto da alcuni “top gamer” lo fa sembrare facile come giocare ad un videogioco

Sport

Sport

Ritorna il Giro d’Abruzzo: scalatori e corridori esplosivi allo scoperto

A diciassette anni dall’ultima edizione disputata nel 2007 (vittoria in maglia Aurum Hotels del marchigiano Luca Ascani) il Giro d’Abruzzo torna in calendario e lo fa con un’edizione, quella in programma dal 9 al 12 aprile prossimi, che si annuncia spettacolare e impegnativa

Tendenze

Tendenze

Ancma svela i dati relativi al mercato bici 2023 in Italia

Il crollo delle vendite registrato nel 2023 (-23% rispetto al 2022) va visto alla luce delle conseguenze della pandemia. E le prospettive di rilancio sono concrete

Abbigliamento

Abbigliamento

Santini Ombra, una maglia unisex che protegge dai raggi UV

Frutto della collaborazione con Polartec®, la maglia Ombra rappresenta una delle ultime novità della nuova collezione Primavera/Estate 2024 di Santini. La contraddistingue il taglio unisex e la barriera solare UPF30+

Pedalate a puntate

Pedalate a puntate

Rifugio Venini, la Norvegia a 90 km da Milano - Episodio Tre

La rampa finale per il Venini, dal Passo Boffalora al rifugio, è una delle strade più spettacolari della Lombardia

Prodotto

Prodotto

Caschi crono: la questione del design "alieno"

Non è solo una questione di percezione estetica, ma di sicurezza. Alcuni dei caschi dal design estremo comparsi durante le ultime crono non rispettano il regolamento in materia previsto dall'UCI, che ha sottoposto a verifica alcuni modelli. Il caso è scoppiato in occasione della Tirreno-Adriatica 2024 dove se ne son visti di belli...

Sport

Sport

Il team AG2R La Mondiale sfoggia una nuova maglia "stellare" e il nuovo logo, l'Orbita

Il team francese Decathlon, sulla scia della Alpecin-Deceunink, a stagione ormai avviata, rivela un nuovo outfit dal design spaziale, ma anche un nuovo logo, che sintetizza il nuovo corso dell'azienda sponsor

Cinema

Cinema

Oscar e ciclismo: titoli cult e grandi campioni... il gioco degli abbinamenti

Conclusasi la lunga cerimonia degli Oscar, che ha portato ben 7 statuette ad Oppenheimer, la pellicola superfavorita di Christoper Nolan, ci è venuta voglia di fare un gioco di associazioni fra cinema e ciclismo. Abbiamo selezionato una decina di titoli cult, premiati anch'essi per la miglior regia, e gli abbiamo abbinato un campione di oggi o di ieri, ovviamente con relativa spiegazione

Giro Women

Giro Women

Giro d’Italia Women: ecco la Maglia Rosa in versione Lady

Nella Giornata internazionale della Donna, RCS Sport ha presentato il simbolo del primato che il prossimo 14 luglio, sul traguardo finale de L’Aquila, vestirà la vincitrice della nostra Corsa a tappe nazionale

Prodotto

Prodotto

Merida celebra Matej Mohorič con una livrea personalizzata

Che fosse una bicicletta speciale lo si era già capito quando Matej Mohoric la sollevò al cielo sotto il traguardo di Pieve di Solingo (Tv) festeggiando così la vittoria del Campionato del Mondo Gravel 2023. In quella giornata, Merida affidò allo sloveno un prototipo della Silex, il modello destinato all’utilizzo avventuriero, pochi giorni dopo presentato ufficialmente a catalogo. Oggi l'azienda taiwanese dedica al campione sloveno una livrea unica

WorldTour

WorldTour

Strade Bianche: la fuga infinita di Tadej scalda la stagione 2024

Tadej Pogačar è il vincitore incontrastato della diciottesima edizione della Strade Bianche. Dopo un assolo di 81 km, cominciato sul Monte Sante Marie, lo sloveno della UAE Team Emirates è andato in fuga e dietro di lui si è creato il vuoto. A a 2'44" il lettone Toms Skujins del team Lidl-Trek, a 2'47" il belga Maxim Van Gils della Lotto Dstny. La Campionessa del Mondo Lotte Kopecky della team SD Worx bissa il successo del 2022 davanti ad Elisa Longo Borghini della Lidl-Trek. L'olandese Demi Vollering, compagna di squadra della vincitrice, terza

Contest

Contest

Zwift Academy: i vincitori Louis Kitzki e Maddie Le Roux si aggiudicano l’ingresso nella Alpecin-Deceuninck e nella Canyon//Sram

Ci eravamo lasciati con la presentazione dei ciclisti promossi alle fasi finali della Zwift Academy 2023, fra i quali un super motivato Mattia Gaffuri cercava di replicare il successo ottenuto dall’amico e “collega” Luca Vergallito, nell’edizione precedente

Pedalate a puntate

Pedalate a puntate

Rifugio Venini, la Norvegia a 90 km da Milano - Episodio uno

Se andate lassù, scattate una foto e dite che siete in un fiordo norvegese, vi crederanno. L'occasione di fare questa salita ce l'ha data una Yamaha che non siamo riusciti a spedire in Giordania

Prodotto

Prodotto